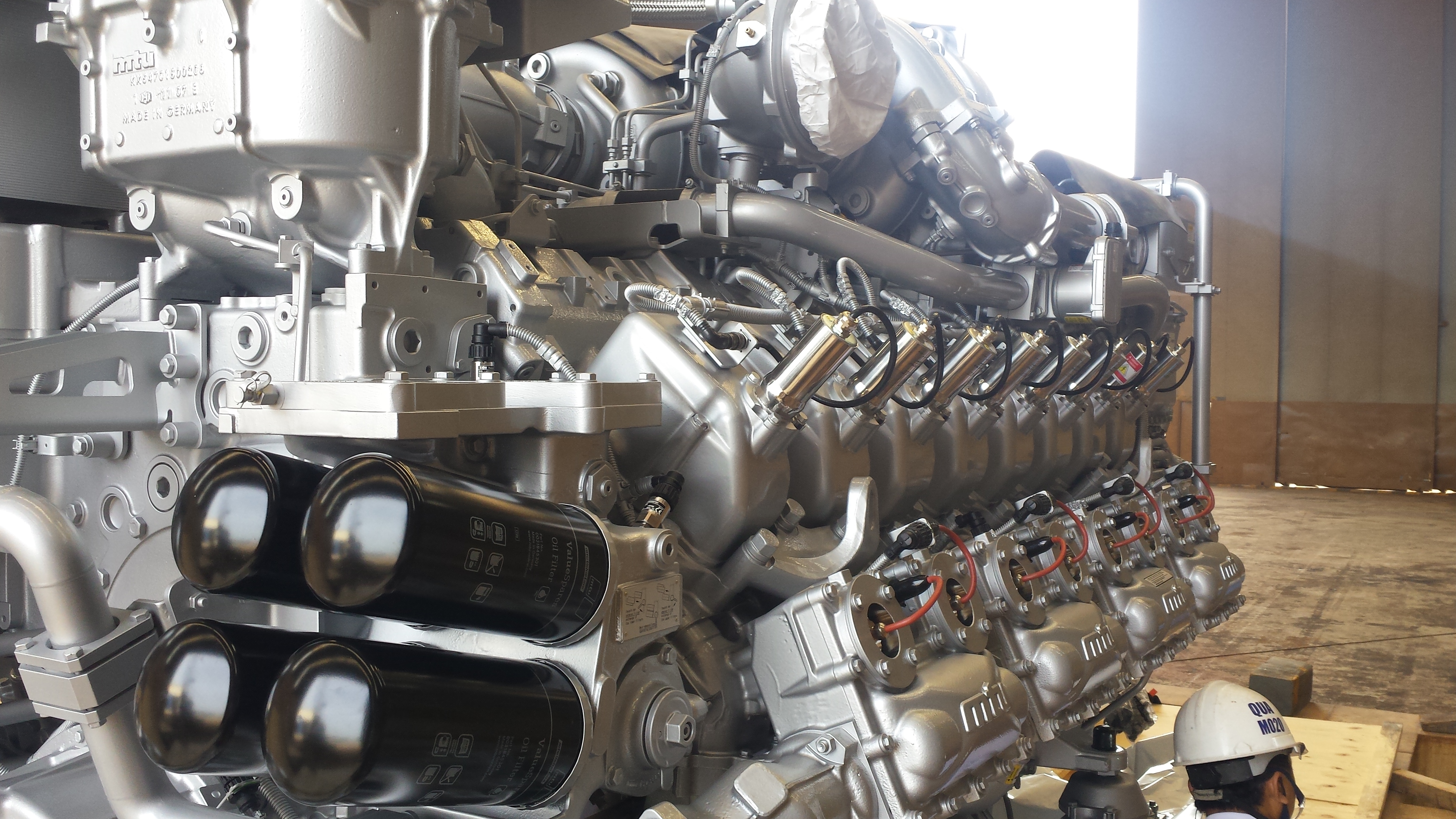

De beide MTU-voortstuwingsmotoren voor de ‘Willem Barentsz’ zijn op de werf aangekomen. Nadat deze motoren in de fabriek in Friedrichshafen aan een FAT (Factory Acceptance Test) waren onderworpen, zijn ze op transport gesteld naar Vietnam.

Tijdens de FAT worden de motoren op een testbank op de proef gesteld. De prestaties worden gemeten, alle beveiligingen worden getest. Bij de FAT van de eerste motor waren er vertegenwoordigers van SMV, Doeksen, Lloyds en natuurlijk MTU aanwezig. Bij de FAT’s voor de volgende motoren waren alleen MTU en Lloyds vertegenwoordigd.

De motoren met de bijbehorende gastoevoersystemen waren in een 40 voets container verpakt. Het paste er allemaal maar net in; het was een uiterst secuur klusje om de motoren uit de container te trekken.

De werf had een gedetailleerd plan gemaakt om de motoren in te bouwen. Alle stappen vanaf het uitpakken uit de kisten, het transporteren naar het schip en het inhijsen in de machinekamers waren stap voor stap beschreven.

Nadat de motoren uit de kisten waren gehaald, werd de beschermende folie verwijderd. En toen stond er ineens een indrukwekkende MTU!

GRU (Gas Regulating Unit) ofwel gastoevoersysteem:

Op de schepen werden de nodige voorbereidingen getroffen. In de machinekamers werd alles wat bij het inhijsen in de weg stond, verwijderd. Iedere machinekamer is voorzien van een wegneembaar luik, waardoor de motoren naar binnen gehesen konden worden vanaf het autodek. Het paste allemaal maar net, dus was het van belang dat de hele hijsoperatie volledig gecontroleerd verliep, om stoten en beschadigen van de motoren te voorkomen.

De motoren werden in een speciaal door de werf ontworpen en gebouwd hijsframe opgehangen; dit geheel werd via het achterschip op het autodek gehesen.

Er was een tijdelijk railsysteem op het autodek gelegd, waarover het frame met de motorrichting naar het machinekamerluik werd gereden. Hiervoor waren speciale rollers onder de motorsteunen aangebracht.

Om de motoren vervolgens dwars uit te verplaatsen, werd het frame met daarin de motor iets opgelicht met hydraulische vijzels, waarna de rollers 90 graden werden gedraaid en de rails dwars uit werden gelegd. Motor en frame konden nu boven het luik gereden worden.

Toen de motor door het luik naar beneden was gehesen, werd deze op de rollers naar achteren gereden tot de uiteindelijke positie. Hiervoor was ook in de machinekamer een railsysteem aangebracht op de motorfundatie.

Omdat het luik niet precies boven de motorfundatie zit, moest de motor in de machinekamer nog een stukje opzij, nadat we deze eerst geheel door het luik hadden laten zakken.

Toen de motor eenmaal op de rails stond, was de klus zo goed als geklaard; het geheel hoefde toen alleen nog naar achteren gereden te worden, waarna de rollers en de rails werden verwijderd.