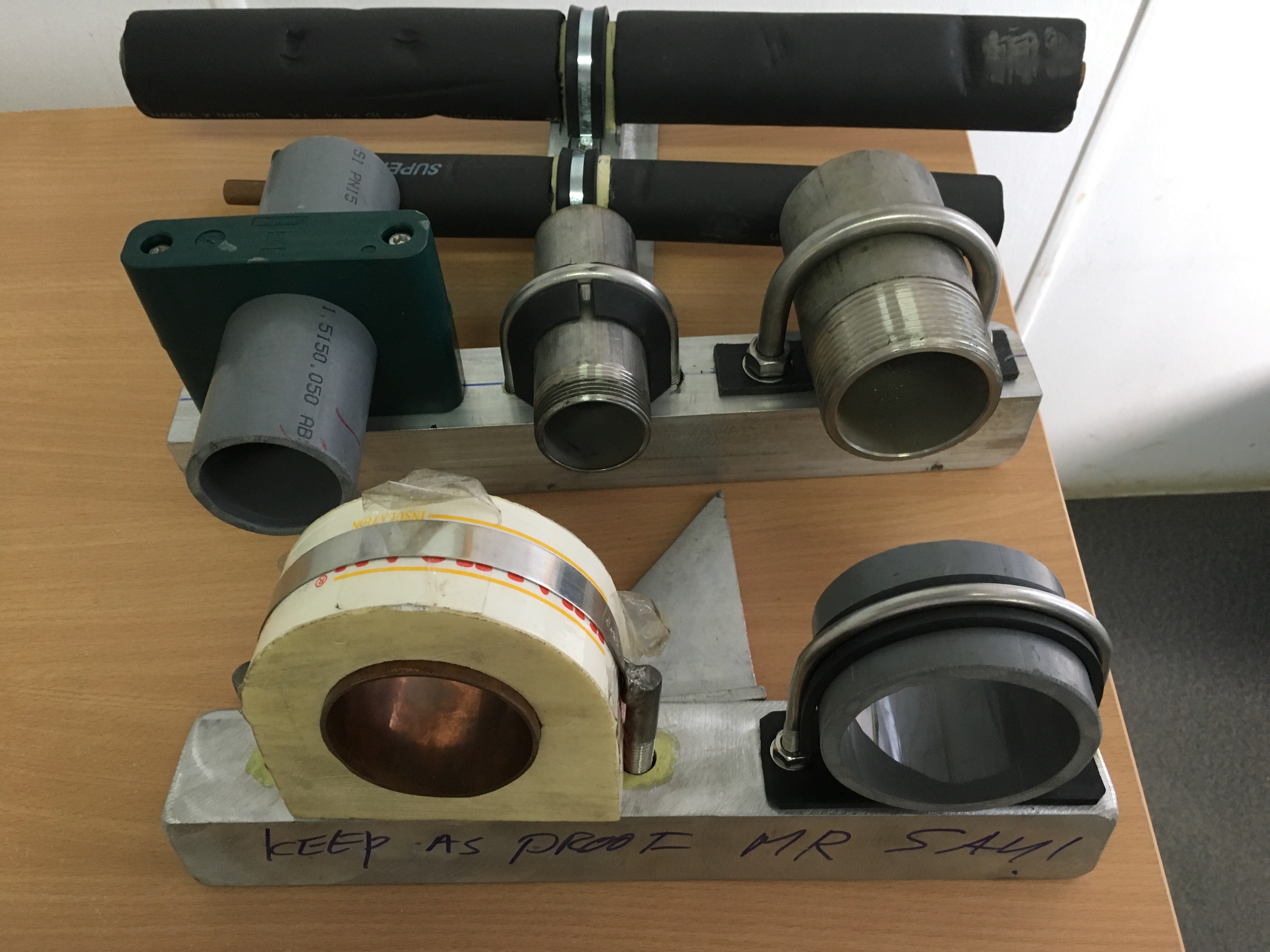

Het is op de schepen een drukte van belang. Alle afdelingen werken naar een eindfase toe. De ene afdeling is verder dan de ander, maar er gebeurt veel. Belangrijkste inspecties door het Doeksenteam zijn op het ogenblik de afnames van alle leidingsystemen en elektrische bekabeling door de salons en het autodek, zodat hierna de interieurbouwers (Fit Out) hun werk kunnen afmaken door plafonds en wanden te plaatsen. Sommige inspecties kunnen alleen plaatsvinden als er geen personeel aan boord van de schepen is. Dit in verband met de veiligheid. Enkele leidingen worden als test onder zeer hoge druk, 300 bar, gezet om te kijken of alles goed dicht is. Ook wordt er goed op gelet dat leidingen goed gebeugeld zijn en of ze elkaar niet raken om te voorkomen dat ze kunnen door schavielen (= slijten door wrijving). Om overal dezelfde kwaliteit te garanderen is van te voren een voorbeeld gemaakt van de verschillende soorten beugels.

In de salons wordt gewerkt aan meubilair, plafonds, wanden en vloeren.

Vooral in het horecagedeelte komen veel lampen te hangen en dus moeten er veel kabels aangelegd worden.

In het horecagedeelte worden de koel- en vriescellen geplaatst:

Buitenom is de verfafdeling al vergevorderd. De Willem Barentsz is grotendeels al voorzien van zijn originele kleuren, mooi om te zien.

Het onderwaterschip wordt op het moment van schrijven in een siliconen antifouling gezet. Dit type verf heeft zich al bij ander schepen van de rederij bewezen als een uitstekende verflaag waar niet of nauwelijks algen, zeewier en mosselen aangroeien. Erg belangrijk voor het brandstofverbruik en de snelheid van de schepen.

Omdat de schepen nog in de productiehallen liggen, kunnen de radarmast (foto hierboven) en de gasventilatie-/ afblaasmast nog niet worden geplaatst. De laatste is men nu aan het construeren.

In de technische ruimtes vordert het werk ook gestaag. Overal hangen schakelkasten voor de enorme hoeveelheid aan apparatuur die zich in de schepen bevindt. Enkele schakelkasten worden al onder spanning gebracht en getest.

In de machinekamers wordt alles in gereedheid gebracht voor de komst van de MTU-hoofdmotoren voor de voorstuwing. Deze motoren komen uit Duitsland en zijn na een intensieve testperiode op transport gezet naar Vietnam. Elk moment verwacht de werf de motoren binnen te krijgen en dan begint een drie dagen durende klus om deze 9000 kg wegende motoren in de machinekamers te plaatsen. De hoofdmotoren worden voorzien van zware mufflers (geluiddempers).

Deze zijn alvast in de machinekamers geplaatst. De hulpmotoren voor aandrijving van de generatoren voor stroomvoorziening zijn al eerder op hun plaats gezet en worden op het ogenblik voorzien van leidingen en kabels.

Op het autodek zijn al grote ventilatoren geplaatst voor de afzuig van uitlaatgassen van de aan dek staande (vracht)auto’s en motorfietsen.

De meerdekken waar de winches en kaapstanders staan voor afmeren van de schepen zijn ook al ingericht:

Veel activiteiten dus op weg naar de eindfase.